VON 2D ZU 3D – WIE DER 3D DRUCK DAS PROTOTYPING REVOLUTIONIERT

Am Anfang steht die Produktidee. Versehen mit mehr oder weniger konkreten Details, wird diese zunächst zu „Papier“ gebracht. In den meisten Fällen übernimmt diese Aufgabe ein Konstrukteur oder Produktdesigner.

Auf den Erstentwurf folgt nun eine Litanei aus Abstimmungen und entsprechenden Anpassungen zwischen Auftraggeber und Ausführenden. Bis zum ersten Prototyp ziehen mitunter Wochen ins Land…

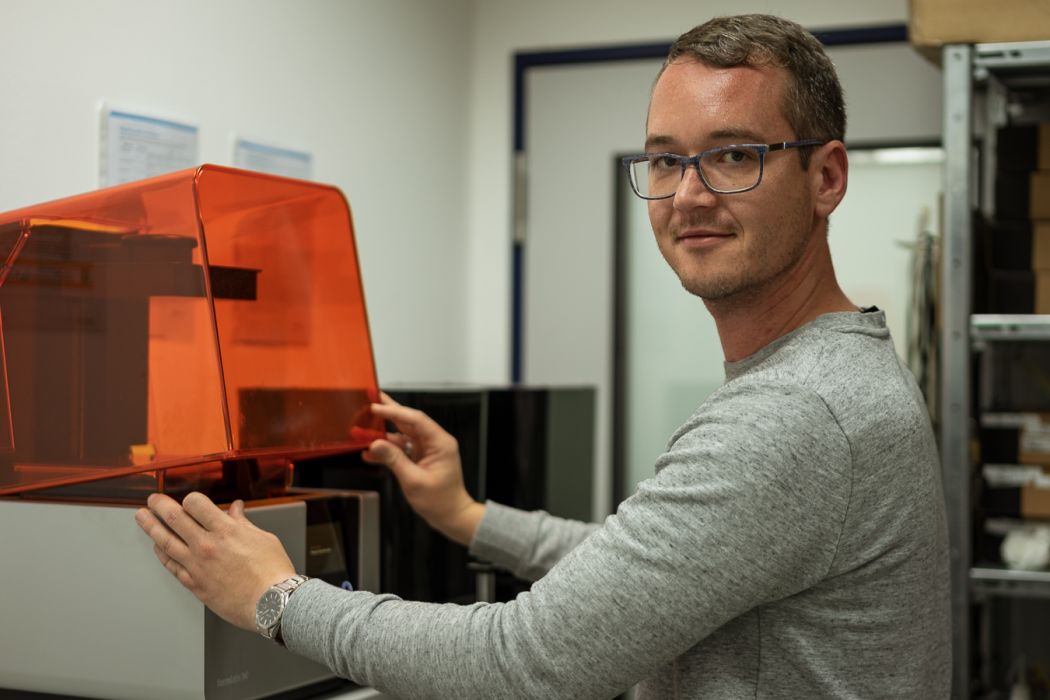

Dieses langwierige und manchmal auch nervenaufreibende Szenario kennt Andreas Zeeh, Konstrukteur bei GETT, nur zu gut. Was seine Arbeit bei GETT revolutioniert hat? Die Anschaffung eines 3D-Druckers der Firma Formlabs!

Auch muss ich daran denken, wie das Teil später in Serie hergestellt werden kann und – last but not least – darf ich den Preis nicht aus den Augen verlieren. Oft bringt ein Kompromiss oder eine leichte Änderung der Konstruktion hier einen deutlichen Vorteil für Preis, Qualität oder Montage hervor.

Währenddessen stehe ich in engem Kontakt mit Projektleitern, Qualitätssicherung, Fertigung und selbstverständlich auch mit unseren Kunden. Wenn sich eine Herausforderung oder ein besserer Lösungsansatz ergibt, heißt es „ab ans Telefon“ und den Kunden informieren. Diese transparente und ehrliche Kommunikation wird sehr geschätzt. Dazu werden in der Regel 3D-Modelle ausgetauscht und das „Ping-Pong-Spiel“ beginnt. So lange bis alle Parteien mit dem Ergebnis zufrieden sind.

Bis dahin existiert die Lösung nur auf dem „Papier“, was jedoch nicht genügt, um diese ausreichend zu bewerten. Dafür ist es notwendig, erste Prototypen zu fertigen, mit den verschiedene Tests durchgeführt werden. Das können Einbau- und Montagetests oder auch ganze Funktionsmuster sein.

Von der Idee zum fertigen Teil … wie die 3D-Drucktechnologie hilft

Bei der Realisierung eines HMI-Projektes haben viele unserer Kunden bereits eine grobe Idee, mit der sie uns konfrontieren. So geben sie uns zum Beispiel einen bestimmten Bauraum, ein bestimmtes Design oder eine Funktion vor. Dann bin ich als Konstrukteur gefragt – denn wo ein Konstrukteur ist, da ist auch ein Weg.

So fängt alles an…

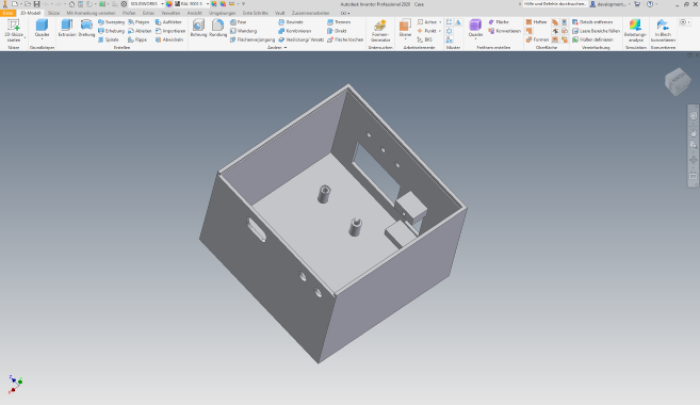

Die Umsetzung beginnt an meinem Computer mit einem 3D-CAD-Programm. Zunächst analysiere ich die Anforderungen und Vorgaben und entwickle einen Lösungsansatz dafür.

Anhand dessen beginne ich die Kundenanforderung und Realisierungsideen in der 3D-Konstruktion umzusetzen. Hier entstehen die meisten Hürden. So können manchmal bestimmte Maße in der Gesamtkonstruktion nicht realisiert werden, Kundenvorgaben ändern sich oder es ist nicht sicher welche Lösung die Beste für das Anliegen des Kunden ist.

Ein kurzer Blick in die Vergangenheit…

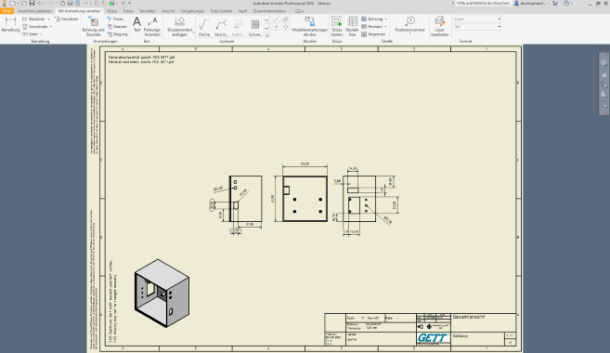

Früher mussten wir für Prototypen einen langen, aufwändigen und oft teuren Weg gehen. Das heißt, ich musste so einige Datensätze für verschiedene Lieferanten erstellen. Diese beinhalteten unter anderem Zeichnungen mit Toleranzen oder Prüfmaßen.

Die Vorgehensweise war sehr zeitintensiv und verursachte hohe Kosten. Ich musste darauf achten, dass der Prototyp umsetzbar ist, was natürlich abhängig von der Fertigungstechnologie des Lieferanten ist. Soll das Werkstück zum Beispiel aus Aluminium gefräst oder das „Gehäuse“ aus Fügtechnik hergestellt werden? Muss ein externer Prototypenfertiger hinzugezogen werden? …

Oft ist dann noch eine zweite oder auch dritte Überarbeitung notwendig.

Alles in Allem ein zu kosten- und zeitspieliges Unterfangen.

(Nahezu) Grenzenlose Möglichkeiten

Das Blatt hat sich seit Anschaffung unseres 3D-Druckers gewendet.

Jetzt kann ich mir in der 3D-Konstruktion ein Konzept für die Kundenwünsche und -vorstellungen einfallen lassen. Hierbei kann ich mich zunächst auf bestimmte zu bewertende Details konzentrieren.

Dank unseres 3D-Druckers sind mir hier jetzt nur noch wenige Grenzen gesetzt. So kann ich mehrere Lösungsvorschläge erstellen und diese zur Diskussion stellen – und das mit Teilen, die man anfassen kann und nicht nur auf dem „Papier“ existieren. Auf Änderungen kann ich jederzeit schnell und flexibel reagieren.

Die Idee erwacht zum Leben

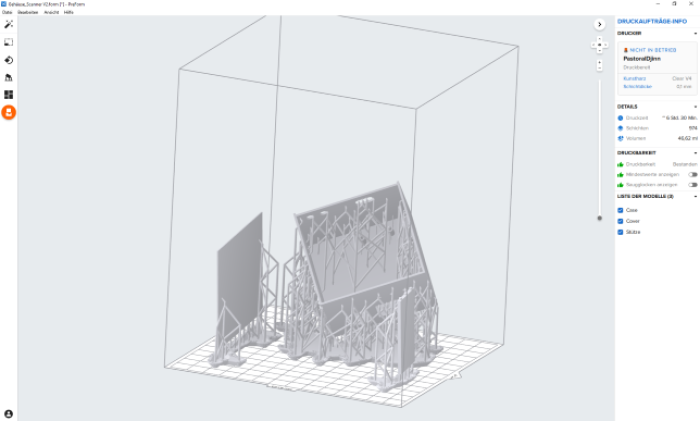

Jetzt wird es ernst. Alle Daten liegen vor und werden nun auf den Drucker übertragen.

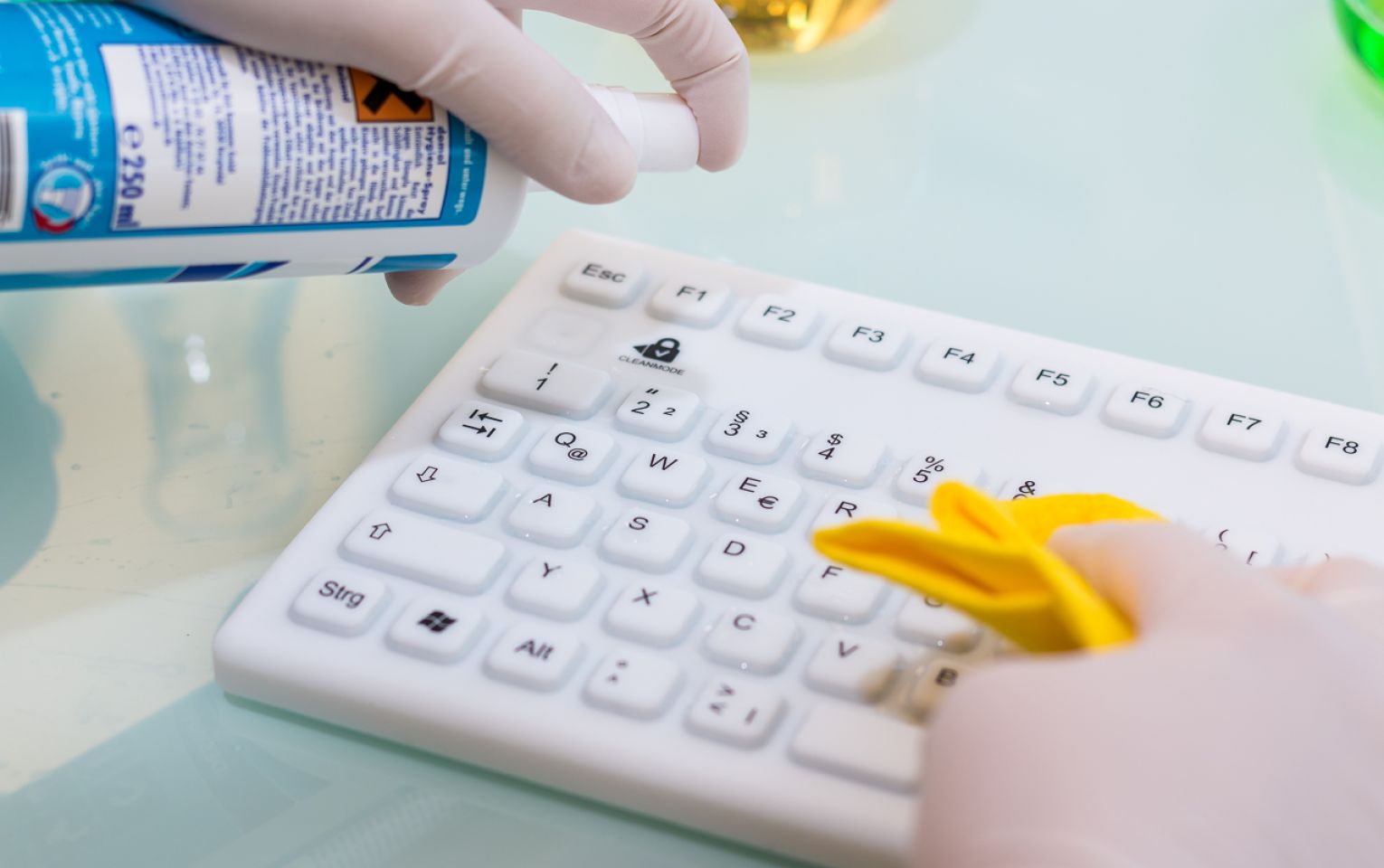

Nach ein paar Stunden Druckzeit, abhängig von der Komplexität des Drucks, kann ich das fertige Teil dem 3D Drucker entnehmen. Das Objekt wird nun in eine sogenannte Waschmaschine gegeben.

Jetzt fragt man sich natürlich:

„Was macht der mit einer Waschmaschine in einer Entwicklungsabteilung?“

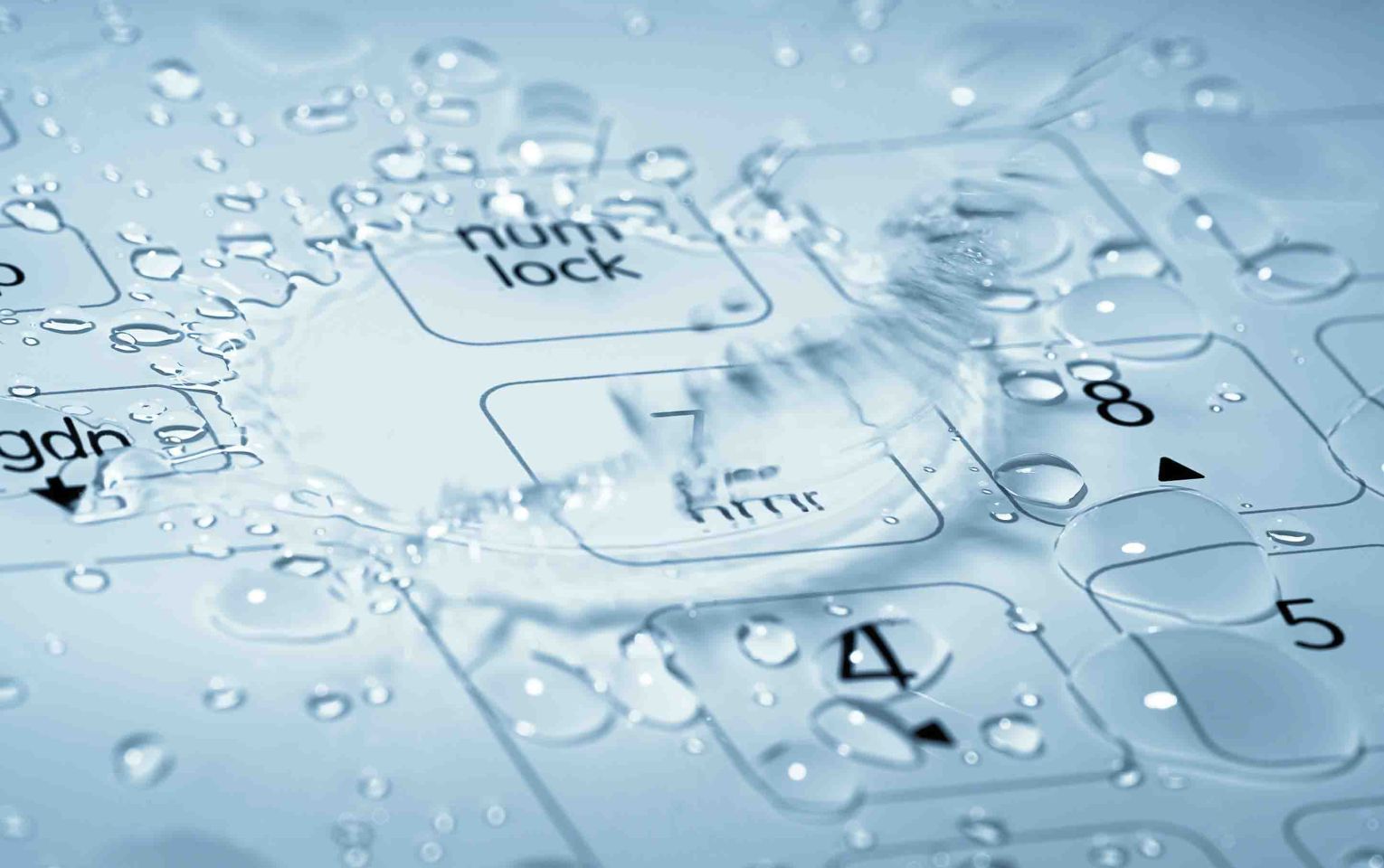

Die „Wash“ von Formlabs ist keine normale Waschmaschine. Sie ist mit Isopropanol gefüllt, und wäscht das restliche Material (Resinharz) ab. Dieser Vorgang dauert nur wenige Minuten.

Die „heiße Phase“

Sind meine Ideen ausreichend durchkonstruiert geht die Arbeit erst richtig los. Ich muss jetzt meine Lösung für das Kundenprojekt so modifizieren, dass sie auch für den 3D Druck geeignet ist. Ja, es stimmt – man ist mit dieser Fertigungstechnologie frei von Formen, aber nicht frei von Regeln. Welches Material? Gibt es dünne Stege? Wo ist die „Sichtseite“? Wo kann ich die Stützkonstruktionen setzen?…

Apropos Material… Für unseren 3D Drucker der Firma Formlabs, habe ich eine große Auswahl an geeigneten Werkstoffen. So sind aktuell über 20 verschiedene Materialien verfügbar.

Je nachdem was die Konstruktion verlangt, kann ich einen Werkstoff wählen, welcher zum Beispiel einem PC/ABS (Kunststoff für die meisten Gehäuse zum Beispiel Fernbedienungen usw.) ähnelt oder aber einem Silikon.

Da wir oft Silikon-Schaltelemente einsetzen, ist das Material „Elastic“ zum Beispiel eine gute Alternative, um für Tastengeometrien und Taktilität eine schnelle Erstbewertung durchzuführen.

Im nächsten Schritt widme ich mich der Software. Hier hat Formlabs ein spezielles Programm entwickelt, mit dessen Hilfe ich das, was ich zu Beginn im CAD-Programm erstellt habe, auf der Druckplattform platzieren und die dafür notwendige Stützstrukturen einfügen kann.

Anschließend entnehme ich den Prototyp der Baublattform und gebe ihn für weitere Minuten in den „Cure“. Das ist wiederum eine spezielle Maschine, die dazu dient, das Material zu härten.

Zum Schluss befreie ich den Prototyp behutsam von seiner Stützstruktur. Er ist nun fertig und kann zum ersten Mal verwendet werden.

Nie wieder ohne!

Mein Fazit zu den neuen Möglichkeiten des 3D-Druck ist überaus positiv.

Prototypen, welche sich für den 3D-Druck eignen, kann ich nun zu einem Bruchteil der bisherigen Kosten und Zeit, selbst erzeugen. Die gedruckten Teile eignen sich sowohl für die Bewertung verschiedener Designs, für bestimmte funktionale Tests als auch für frühe Bemusterungsstufen.