INDUSTRIE 4.0 UND MACHINE LEARNING – WIRD AUS HMI IN ZUKUNFT MI? (TEIL 1)

Vernetzung und Automatisierung ist doch ein alter Hut – Was ist neu?

Klar vernetze und automatisierte Prozessstrecken sind per se seit vielen Jahren im Einsatz und Stand der Technik. Proprietäre Lösungen diverser Hersteller, die nur in ihrem eingeschränkten Ökosystem funktionieren sind soweit nichts Neues. Was bisher fehlte, ist aber der Schritt zum großen Ganzen, der gesamten Prozesskette. Gründe hierfür waren bisher meist hohe Kosten, fehlende Schnittstellen und Kompatibilität zwischen den Systemen sowie die passende Infrastruktur.

Das Internet of Things (IoT bzw. Industrial (I)IoT) ist hierbei ein entscheidendes Bindeglied zur Digitalisierung von Prozesse sowie zur Nachrüstung bestehender Anlagen. IoT-Lösungen umfassen Sensoren, Aktoren und Möglichkeiten zur Steuerung, basierend auf offenen, herstellerunabhängigen Schnittstellen und Standards. So lassen sich einfach und kostengünstig relevante Parameter für alle erdenklichen Prozessschritte und Szenarien erfassen und verarbeiten, egal ob per Netzwerk, WLAN, Funk, 5G, lokal oder global per Cloud – die Möglichkeiten sind schier endlos.

Teil I: Die digitale Revolution

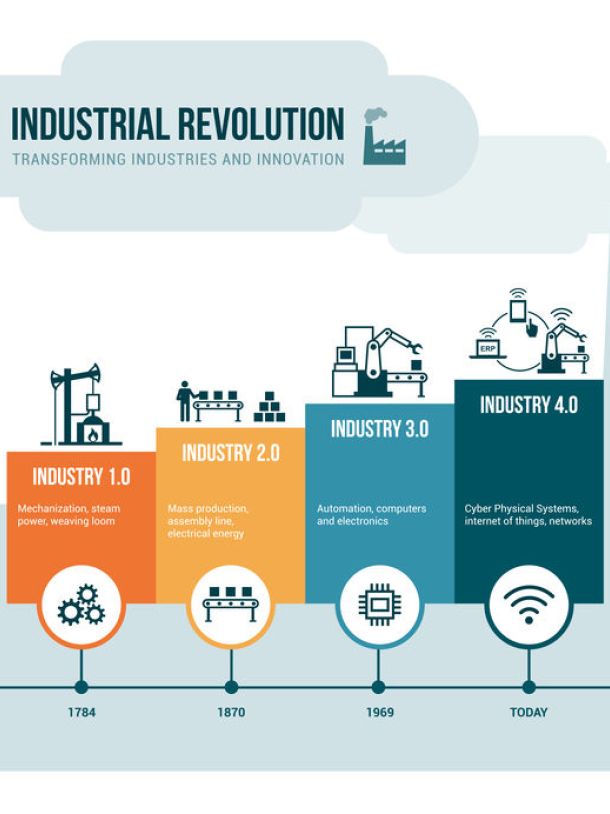

Nach Einführung von Dampfmaschinen, Fließbändern und der umfassenden Automatisierung in der Industrie befinden wir uns gerade im vierten Paradigmenwechsel des industriellen Zeitalters.

Viva la Revolución, die Vierte!

Kaum ein Schlagwort war in den letzten Jahren so präsent wie „Industrie 4.0“. Seit über 7 Jahren geistert der Begriff durch Medien, Messen und politische Veranstaltungen, füllt inzwischen regalweise Bücher und Studien sowie schlappe 61,5 Mio. Google-Suchergebnisse.

Doch worum geht es eigentlich?

In der einst von Forschern, Regierung und Wirtschaftsverbänden ausgerufenen Revolution geht es um nicht weniger als die digitale Transformation der Industrie, soll heißen die Verzahnung von Produktionsprozessen und ganzen Wertschöpfungsketten mit intelligenter, vernetzter Informations- und Kommunikationstechnik. Hierfür ist ein Wandel von klassischen Produktionsanlagen, Steuerungen und Abläufen hin zu cyber-physischen Systemen (kurz CPS) notwendig.

CPS, IoT, Big Data, KI: Welcome to the jungle

Mit Hilfe von sogenannten cyber-physischen Systemen, d.h. vernetzten Sensoren, Maschinen und Softwaresystemen, sollen alleProzessschritte, z.B. vom Lager über die Fertigung bis hin zur Logistik erfasst, überwacht und automatisiert gesteuert werden können.

So weit, so gut… aber was mache ich mit all den Informationen?

E pluribus unum

Mit der Möglichkeit, umfassend und überall Daten erfassen zu können, ergibt sich die nächste Herausforderung bei der digitalen Transformation: Big Data.

Die große Ansammlung von Informationen nützt nichts, wenn entscheidende Informationen und deren Zusammenhänge in der Datenflut verloren gehen und das enthaltene Wissen ungenutzt in Clouds oder Datenbanken liegt.

Prozessdaten für gewisse Teilbereiche lassen sich meist noch gut mit einfachen Filtern und Algorithmen aufbereiten, jedoch stoßen die meisten Modelle, aufgrund von Komplexität und Datenmenge, bei der Betrachtung größerer Bereiche bereits an ihre Grenzen.

Um Zusammenhänge, Prognosen und Handlungsempfehlungen aus dem kontinuierlich fließenden Informationsstrom effizient ableiten zu können, bedient man sich der Verfahren künstlicher Intelligenz (kurz KI). Vor allem Mustererkennung und Vorhersagen sowie maschinelles Lernen bieten nie dagewesene Leistungen und Möglichkeiten. Systeme und Prozesse sollen sich damit, so die Idee, selbstständig überwachen, steuern und optimieren.

Voraussetzung hierbei ist entsprechendes Know-how über Prozesse und Zusammenhänge, dass bei der Umsetzung als Vorlage dient. Denn so bahnbrechend diese Technologien auch klingen – ohne menschliche Hilfe beim Trainieren und Aufstellen von Regeln, ist auch ein noch so großes künstliches Gehirn (neuronales Netz) nicht sonderlich smart. Die digitalen Helfer müssen ebenso wie wir lernen, Informationen zu interpretieren, Fehler zu machen und die korrekten Schlüsse daraus zu ziehen. Trotz der rasanten und stetigen Entwicklung wird auch im Bereich künstliche Intelligenz so schnell kein Meister vom Himmel fallen.

Warum überhaupt das Ganze?

Neben neuen und ausgeklügelten Automatisierungsansätzen und Möglichkeiten für Dienstleistungen liegt der Fokus bei Industrie 4.0, mit leicht pathetischem Unterton, vor allem auf dem großen Ganzen.

In Teil II dieser Serie ergründen wir, welche Chancen und Risiken Industrie 4.0 für uns bereithält.